在光伏电池片的制造过程中,您是否也曾面临过这样的困境?

A

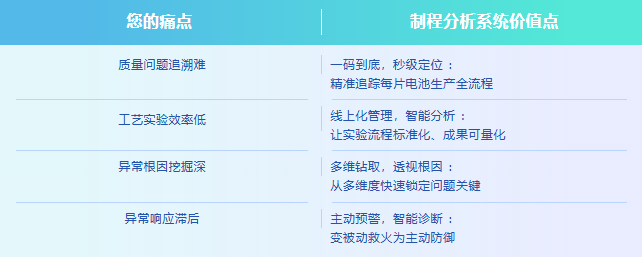

A.一批次效率突然下滑,耗费数日却无法定位是哪个机台、哪一管、甚至哪一片率先出的问题?

B.工艺实验数据散落各处,宝贵的经验难以沉淀和复制?

C.产线异常总是滞后响应,如同救火队员,永远在追赶问题的脚步?

这背后的制造过程如同“黑盒”,当每一片电池片无法被精准追溯,每一次工艺调整的效果无法被科学衡量,提质、增效、降本,便只能停留在口号层面。

唯因特电池片制程分析系统,正是为终结“黑盒”而生。 我们不止提供一套系统工具,更致力于为企业构建一个全域感知、深度洞察、即时行动的“制造智能大脑”,真正实现制造过程的透明化、决策的智能化。

PART 1

不止于追溯,

更是全链路的质量赋能

唯因特电池片制程分析系统以“全流程片级追溯”为坚实基石,将“人、机、料、法、环、测”全要素无缝串联,为您展示电池制造的“全景透明地图”。

PART 2

四大引擎,

驱动制造智能化

全流程片级追溯

每一片电池片从投料开始,拥有独一无二的“数字身份证”。系统通过实体码/虚拟码/双码追溯的技术,完整记录其经过的每一台设备、炉管、温区、槽、每一个工艺配方、每一次质量检测结果。

应用场景

当分选机检出大量EL脏污片时,系统可在5分钟内自动锁定源头——如“硼扩-08机台-04号管-3温区异常”,并精准追溯至受影响电池片编号,准确率高达99.9%,将排查耗时从数天缩短至分钟级。

智能实验管理:

告别纸质记录与散落表格的实验管理模式。系统为工艺研发团队提供一个协同、规范、高效的线上工作台 。

应用场景

工程师在系统中创建实验工单,系统自动关联对应的工艺配方、设备机台,并实时采集实验过程中的所有参数与结果数据。实验结束后, 一键生成专业分析报告 ,显著提升实验效率,加速工艺创新迭代。

深度制程分析

系统内置强大的分析工具箱,赋予质量与工艺工程师深度洞察力。分析高温工序炉管的工艺稳定性、不良片流转路径、探究原料批次与最终转换效率的关联,均可通过操作轻松完成。

.png)

实时制程预警

系统如同一位7x24小时不知疲倦的智能专家,持续监控关键指标,并可以支持自定义诊断链路 。

应用场景

当系统监测到方阻值发生漂移,它会自动触发预设分析路径,在发出报警的同时, 直接给出初步诊断结论 。这不仅将异常影响降至更低,同时保护了企业核心的工艺知识。

.png)

PART 3

8GW高效电池片车间全面部署,唯因特电池制程分析系统,打造覆盖全工序的精细化质量分析与追溯平台。系统上线后:

唯因特与客户共同拥抱数据驱动的智能制造新时代,让每一片电池片的生产都变得可知、可控、可优化。助力客户在效率与品质的双重赛道上行稳致远,实现质量与效益的协同增长。